Спрос на высокоэффективные аккумуляторы, особенно для использования в электромобилях, растет по мере того, как мир переводит свое энергопотребление на более электрические системы, сокращая зависимость от ископаемого топлива и уделяя приоритетное внимание усилиям по восстановлению климата. Чтобы улучшить производительность и производство аккумуляторов, исследователи и сотрудники университета Пенсильвании разработали новый подход к изготовлению, который может привести к созданию более эффективных аккумуляторов, поддерживающих уровень энергии и мощности.

По словам Hongtao Sun, усовершенствованный метод изготовления аккумуляторных электродов может привести к созданию высокоэффективных аккумуляторов, которые позволят использовать более энергоэффективные электромобили, а также к таким преимуществам, как увеличение емкости электросети. Сан является доцентом кафедры промышленной инженерии в Пенсильванском университете и соавтором исследования, которое было опубликовано в журнале Carbon и помещено на обложку.

“С современными аккумуляторами мы хотим, чтобы они позволяли нам ездить на автомобиле на большие расстояния, и мы хотим зарядить автомобиль, возможно, за пять-10 минут, что сопоставимо со временем, необходимым для заправки бензином”, – сказал Сан. “В нашей работе мы рассмотрели, как мы можем достичь этого, сделав электроды и элементы аккумуляторной батареи более компактными, с более высоким процентом активных компонентов и меньшим процентом пассивных компонентов”.

Если производитель электромобилей хочет увеличить дальность движения своих автомобилей, он добавляет больше аккумуляторных элементов, число которых исчисляется тысячами. По мнению Sun, чем меньше и легче, тем лучше.

“Решение для увеличения дальности езды электромобиля заключается просто в добавлении компактных аккумуляторов, но с более плотными и толстыми электродами”, – сказал Сан, объяснив, что такие электроды могли бы лучше подключать и питать компоненты аккумулятора, делая их более активными. “Хотя такой подход может немного снизить производительность батареи в расчете на вес электрода, он значительно повышает общую производительность автомобиля за счет снижения веса аккумуляторной батареи и энергии, необходимой для перемещения электромобиля”.

Более эффективные электроды — своего рода шлюз для подачи электричества в батарею — могли бы помочь создать батарею с более высоким процентом активных компонентов.

“Если вы подумаете об основных компонентах внутри батареи, то только электрод влияет на производительность батареи”, – сказал Сан. “Другие детали, такие как упаковка, сепаратор, токосъемник и так далее, все это пассивные компоненты, которые увеличивают вес и никак не влияют на производительность батареи. Если мы хотим улучшить характеристики батареи, нам нужно поработать над материалами электродов батареи и максимально увеличить их весовую долю в элементе батареи”.

Предыдущие попытки улучшить производительность батареи с помощью более совершенных электродов были сосредоточены только на одном показателе, который был не столь эффективен, поскольку батарея тогда плохо работала по другим параметрам компромисса. Например, когда батарея отдает приоритет высоким гравиметрическим характеристикам (количество энергии, которое она может накапливать относительно своего веса), это может привести к снижению площадных показателей (сколько заряда она может накапливать на единицу площади) и/или уменьшению объемных характеристик (количество подаваемого заряда относительно емкости батареи). размер).

Обычно батареи состоят из анодного и катодного тонкопленочных электродов, установленных между двумя фольговыми проводниками тока и разделенных изоляционными перегородками. Увеличение толщины этих электродов могло бы улучшить емкость и плотность накопления энергии за счет предоставления большего пространства для хранения и высвобождения энергии. Более толстый электрод может накапливать больше зарядов и, следовательно, подобно резервуару большего размера, вмещающему больше воды, может удерживать больше энергии. Однако они также имеют плохую передачу заряда, что снижает их общую производительность.

Сан и его исследовательская группа сосредоточились на создании более толстых электродов с оптимизированными путями переноса заряда, стремясь обеспечить высокую производительность по всем трем показателям: площадному, объемному и гравиметрическому.

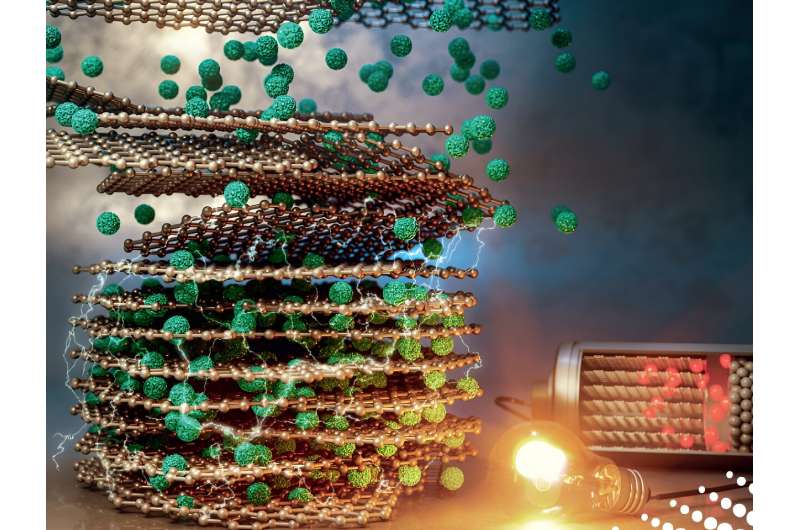

Чтобы преодолеть проблему, связанную с более толстым электродом, имеющим плохую кинетику переноса заряда, исследователи разработали метод искрового плазменного спекания (SPS) электродов. SPS – это энергоэффективный метод, который использует тепло и давление для уплотнения материалов в твердый объект, такой как электрод.

“SPS позволил нам изготовить очень толстый и плотноплотный электрод”, – сказал Сан. “Типичная толщина электрода батареи составляет всего от 50 до 100 микрон, но сейчас, в этой работе, мы говорим о 300-500 микронах. Это в пять раз больше, чем доля массы электрода в реальном аккумуляторном устройстве”.

Этот метод позволяет получить вертикально выровненные углеродные сетки и поровые каналы в электродах, что позволяет создавать катоды с высокой плотностью электродов для высоких объемных характеристик и высокой массовой нагрузкой (количеством присутствующего активного материала) для высоких площадных показателей, демонстрируя при этом быструю транспортировку заряда.

По словам Sun, использование недавно разработанных исследователями более толстых электродов с возможностью быстрой передачи заряда позволило бы увеличить процент активных компонентов и увеличить энергетическую емкость, нормируемую на общий вес аккумуляторной батареи. Они также делают батареи компактными благодаря высокой плотности электродов, что позволяет разместить больше активных материалов для электродов в одном и том же пространстве.

По словам Sun, следующие шаги в исследовании включают разработку процесса масштабируемого изготовления этих электродов и изучение других стратегий, позволяющих уменьшить вес батареи и обеспечить больше места для нее в автомобиле.

“Мы изучаем, как разработать конструктивные аккумуляторы и как интегрировать их в конструкцию транспортного средства”, – сказал Сан. “Например, мы могли бы встроить аккумулятор в крышу электромобиля, фактически сделав его частью конструкции. В этом случае мы можем значительно снизить вес автомобиля, поскольку сочетаем функциональность и конструкцию”.